Digital Twins – Die Verschmelzung von realer und digitaler Welt

Digital Twins sind vor allem im Bereich der industriellen Produktion seit einiger Zeit ein zentrales Thema. Dabei haben sie ein Potential, das weit über diesen Bereich hinaus geht. Vorausgesetzt, dass Unternehmen ihre digitale Transformation konsequent vorantreiben.

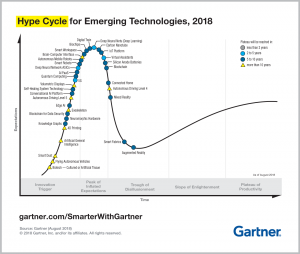

Im sogenannten Hype Cycle des Marktforschungsinstituts Gartner befinden sich die Digital Twins seit mehreren Jahren im Aufwind und haben in 2018 nahezu den Höhepunkt des Hypes erreicht. Laut Prognose von Gartner dauert es noch etwa 5 bis 10 Jahre bis Digital Twins tatsächlich das Plateau der Produktivität erreichen. In anderen Worten heißt das, bis diese Technologien sich allgemein durchgesetzt haben.

In Anbetracht der Tatsache, dass Digital Twins im Prinzip schon heute anwendungsreif sind, ist die Prognose von Gartner ein verhältnismäßig langer Zeitraum. Dies erklärt sich aber aus der Tatsache, dass es um eine unglaubliche Menge von Maschinen und Gegenständen geht, die dazu vernetzt werden müssen. Denn im Grunde sind die Digital Twins Teil einer Entwicklung des Internet of Things und des zentralen Themas der Connectivity.

Was sind Digital Twins?

Digitale Zwillinge oder Digital Twins sind digitale Repräsentationen von realen Objekten. Solche Objekte können kleine Gegenstände wie einzelne Messgeräte sein. Aber es können auch hochkomplexe Maschinen wie Flugzeuge oder ganze Länder sein wie im Beispiel des Großprojekts „Brit-twin“. Dabei wird das Ziel verfolgt, einen digitalen Zwilling von Großbritannien zu erstellen. Damit wird der Zweck verfolgt, die gesamte Infrastruktur effizient zu nutzen, Wartungen daran optimal zu planen und die KI-Anwendungen zu fördern.

Digital Twins lassen sich in gewisser Hinsicht als eine Art Nebenprodukt des Internet of Things verstehen. Denn durch die digitale Vernetzung von Bestandteilen durch die Ausstattung der Innenräume von Maschinen mit Sensoren. Dank dieser Sensoren, die zahlreiche Messdaten liefern können, wurde ein Einblick in die Funktionsweise und den Betrieb von Motoren, Generatoren oder Turbinen auf der Ebene einzelner Bauteile möglich. Der Digital Twin ist in diesem Zusammenhang „nichts weiter“ als die grafische Visualisierung der Echtzeitmessungen, die diese Sensoren liefern. Der Vorteil des Digital Twins ist, dass darin direkt mögliche Fehler orten und exakt lokalisieren lassen.

Vom Prototypen zum Zwilling

Wenn man die eigentliche Geschichte der Entstehung von Digital Twins betrachtet, sind diese selbstverständlich älter als das Internet of Things. Denn bereits davor entstanden digitale Prototypen von Produkten oder Gebäuden, bevor diese real gebaut wurden. Die virtuellen Modelle sind die Urform des Digital Twins. Sie dienten dazu, die Gegenstände zu visualisieren, zu simulieren und zu bewerten.

Das Konzept der „Digital Twins“ geht weit über diese Funktion hinaus. Dazu werden die realen Produkte, Maschinen oder Gegenstände mit Sensoren ausgestattet, die in Echtzeit Daten liefern, die den digitalen Zwilling quasi zum Leben erwecken. Der Digital Twin dient Unternehmen oder Behörden zur Visualisierung und Überwachung des Status und der Betriebsbedingungen des realen Objekts.

Die Vorteile und Anwendungsbereiche von Digital Twins

Die digitale Vernetzung von realem Gegenstand und digitalem Abbild bringt zahlreiche Vorteile mit sich. Allen voran hilft sie in Szenarien, in denen die realen Gegenstände, Geräte oder Maschinen geografisch weit entfernt sind wie etwa bei Windparks oder bei großen Strukturen wie dem Smart Grid. Die digitalen Zwillinge ermöglichen alle kritischen Parameter im Blick zu behalten und gezielt reagieren zu können – entweder situativ oder präventiv. Das Monitoring des laufenden Betriebs schafft damit die Voraussetzung für Anwendungen wie Predictive Maintenance, also die vorausschauende Wartung.

Die Digital Twins können aber im Grunde zeitlich noch früher ansetzen. Denn schon bei der Planung und Entwicklung von neuen Produkten und Bestandteilen lassen sich die Digital Twins dazu einsetzen, um reale Szenarien zu simulieren. Das ermöglicht, Bauteile und Maschinen so zu designen, dass sie optimal für ihren zukünftigen Einsatz ausgestattet sind. Die Simulation hilft aber auch noch während des Betriebs von Anlagen und Systemen dabei, neue Komponenten digital zu testen.

Machbarkeit vs. Sinnhaftigkeit

Im Grunde genommen gibt es keine Grenzen beim Einsatz von Digital Twins. Jedes Objekt der realen Welt kann eine Repräsentation in der digitalen Welt bekommen. Die Rechen- und Speicherkapazitäten setzen hier immer noch die Rahmenbedingungen des technisch Möglichen. Die entscheidende Frage ist aber eher, welche Simulationen und Monitoring-Aufgaben in der Praxis wirklich sinnvoll und gewinnbringend sind.

Die Echtzeitüberwachung von allen Türen und Fenstern in einem Gebäude zum Zweck ihrer rechtzeitigen Wartung steht sicher nicht im Verhältnis zum Aufwand. Wenn es aber darum geht, die Ausfallzeiten von Produktionsanlagen zu minimieren, stehen den Digital Twins reale, mitunter enorme Kosten gegenüber, die bei einem ungeplanten Ausfall fällig sind.

Die Optimierung des Life-Cycle-Managements mithilfe von Digital Twins verfolgt aber auch hier mehr als nur einen Zweck. Das wird deutlich, wenn die Digital Twins aus der Perspektive der Customer Journey betrachtet werden. Denn es geht nicht ausschließlich darum, den Lebenszyklus von Anlagen oder Maschinen zu verlängern. Es geht letzten Endes auch um die Verbesserung der Kundenbeziehung. Vernetzte Produkte und Dinge erzeugen Daten, die beim Management der Customer Journey wertvolle Dienste leisten.

Die Zukunft der grenzenlosen Vernetzung

In den nächsten drei bis fünf Jahren können Milliarden von Dingen einen Digital Twin haben. Damit sind enorme Datenmengen verbunden, die im Zuge dessen entstehen und ausgewertet werden müssen. In der Praxis bedeutet das vor allem, dass die unterschiedlichsten, stark fragmentierte Systeme miteinander kommunizieren müssen.

Eine Herausforderung dabei ist das Thema Connectivity, denn längst nicht alle Bestandteile einer Systemlandschaft innerhalb eines Unternehmens sind miteinander kompatibel. Daten in der Produktionshalle entstehen, müssen für andere Abteilungen wie den Vertrieb oder die Entwicklungsabteilung nutzbar sein.

Der Digital Twin ist eines der Schlüsselkonzepte, wenn es um die vernetzte Produktion und den Betrieb industrieller Anlagen geht. Es ist aber auch ein Schlüsselkonzept für den „Connected Customer“. Dazu müssen aber alle Bestandteile innerhalb von ganzen Ökosystemen miteinander vernetzt sein und miteinander kommunizieren können. Eine technische und auch eine organisatorische Herausforderung für deren Lösung aber bereits heute alle nötigen Mittel und Methoden bereit stehen.

Schreiben Sie uns

Lernen Sie uns persönlich kennen und lassen Sie uns gemeinsam über die perfekte Lösung für Sie sprechen.